台积电/英特尔都在抢的赛道!中国团队用EDA破局2.5D/3D封装,硅芯科技独家解读

在这场关乎中国半导体产业命运的突围战中,每一项工具的突破性迭代,每一次产业链协同的深度整合,都在为自主创新的未来书写着决定性篇章。

随着人工智能的爆发式增长,半导体行业正面临集成度与能效比的双重挑战。

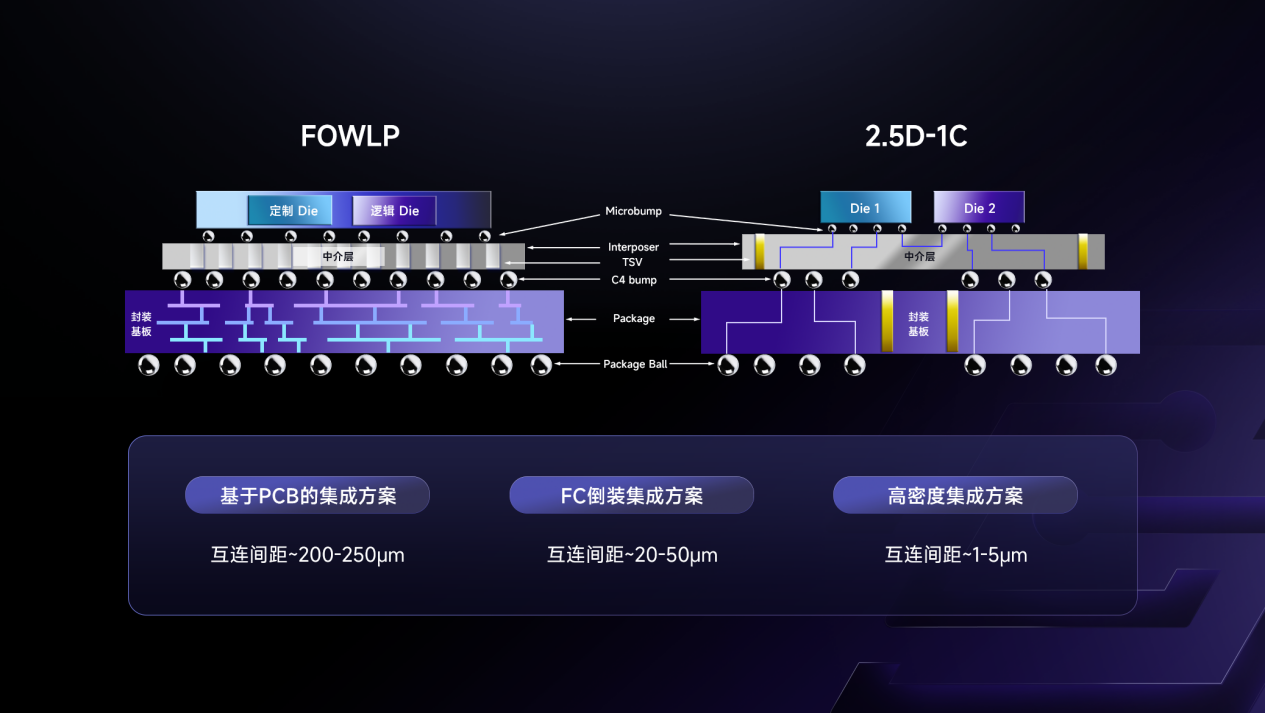

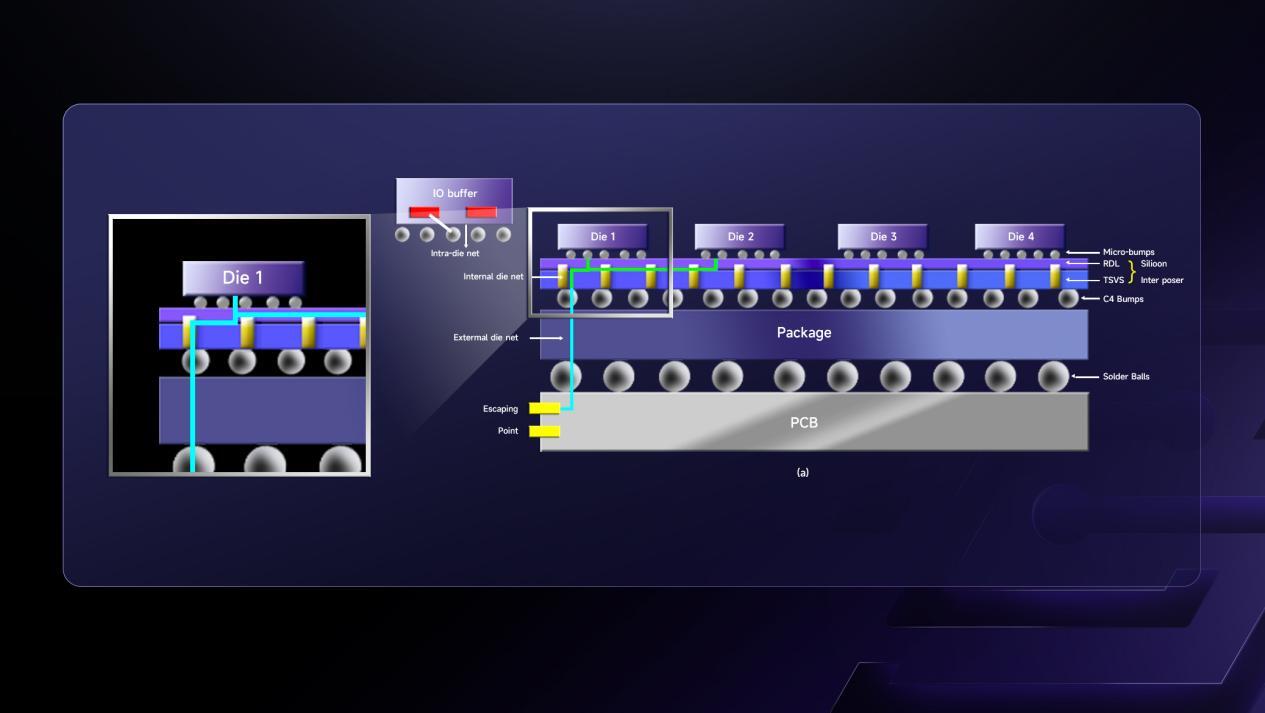

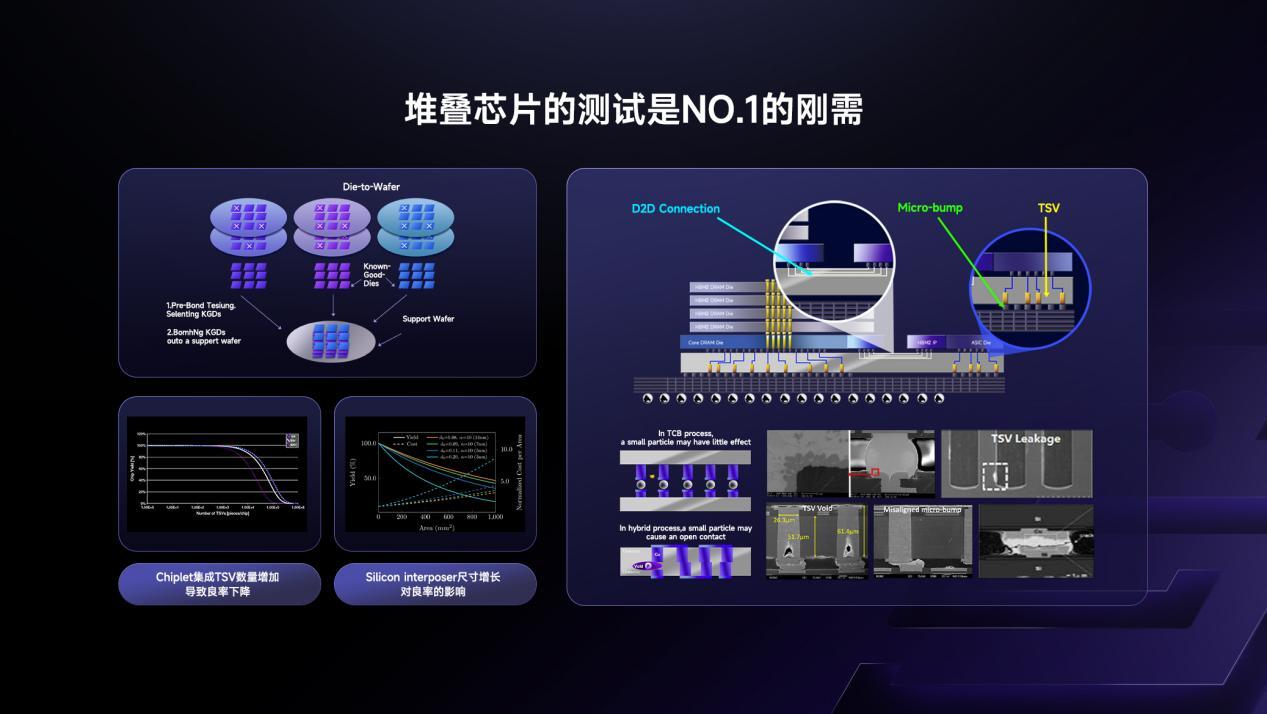

在"内存墙"的瓶颈下,催生了2.5D/3D堆叠芯片技术的革命浪潮,这种突破二维平面的异构整合方案,通过硅通孔(TSV)与微凸点技术构建三维互联网络,将不同组件进行立体封装。

如今,随着台积电CoWoS与英特尔Foveros等代表性工艺相继量产,2.5D/3D堆叠芯片技术愈发成熟,在3D NAND闪存与AI芯片等领域已陆续开始有产品推出。

有了技术,工具也必不可少,珠海硅芯科技有限公司(以下简称“硅芯科技”)自主研发的3Sheng Integration Platform堆叠芯片EDA平台,是国内为数不多面向2.5D/3D堆叠芯片的EDA设计工具。平台创新打造“3Sheng Zenith架构设计--3Sheng Ranger物理设计-- 3Sheng Ocean Multi-die测试容错--3Sheng Volcano分析仿真--3Sheng Stratify 多Chiplet集成验证”五大中心,打通从系统级架构规划到芯片堆叠物理实现的全流程协同优化,全流程工具链涵盖先进封装设计所有关键环节。

在近期举办的世界半导体大会上,镁客网有幸采访到硅芯科技创始人赵毅博士,就公司发展历程以及行业的理解进行了一次深度交流。

技术突围:17年的技术深耕,一朝产业化落地

硅芯科技的故事,始于十多年前英国南安普顿大学的实验室。全球首批针对堆叠芯片的技术研究刚刚起步,而国内对这一领域的认知尚处于空白。作为世界首批开展堆叠芯片设计研究团队成员,硅芯科技负责人赵毅以十余年的前瞻性探索与技术积累,于2022年,正式成立硅芯科技,创业团队致力于将实验室的学术成果转化为可落地的商业化EDA解决方案,24年首批Chiplet客户落地,2年内成立上海、北京、无锡研发中心。

2.5D/3D堆叠技术的兴起,需要整体流程的高度协同。以采用高带宽内存(HBM)的系统为例,多层堆叠在带来性能优势的同时,也引入了信号干扰、散热瓶颈等严峻挑战。

硅芯科技负责人对此打了个形象的比方:“先进封装 EDA 的核心价值在于搭建连接设计、制造与封装的桥梁,就像建造摩天大楼需要建筑师、结构工程师和住户的需求紧密结合。”

“3Sheng(三生)”平台通过标准化接口实现了设计数据与制造数据的实时互通与协同优化,构建“芯粒-中介层-封装”协同设计体系。

硅芯科技的核心产品“三生”平台,

命名灵感源自《道德经》“一生二,二生三,三生万物”。同时有着三方共赢的含义:制造方、应用方与EDA工具提供商三方的密切合作。

这种深度协同能力在堆叠芯片时代至关重要:当一颗芯片需要通过硅中介层(Silicon Interposer)或硅桥(Silicon Bridge)实现数十个裸片(Die)的高密度互连时,传统 EDA 工具对“信号完整性、电源完整性、热管理、机械应力及材料兼容性”等关键问题的割裂式分析,早已无力应对这种高度耦合的多物理场复杂挑战。

先进封装EDA工具破局者

近期,美国对华EDA禁令的升级意外成为了加速行业变革的“催化剂”。

不仅尖端制程EDA工具被限制,针对先进封装的技术支持也被切断——台积电等国际厂商停止向国内企业提供相关服务。

硅芯科技创始人在采访中直言:“即便没有断供,先进封装也是全球大势所趋。英特尔、AMD的CPU、GPU早已采用2.5D技术,其发展路线正快速迈向3D堆叠。但禁令迫使中国企业必须以更快的速度走完这条发展路径。”

知名分析机构 Yole Développement 预测,2025年全球先进封装市场规模将达到420亿美元,其中3D堆叠技术的占比将超过30%。而国内具备2.5D/3D堆叠封装能力的封测厂商已有20余家,长电科技、通富微电等行业龙头纷纷加码布局。华为等终端厂商的服务器处理器、AI芯片也已全面导入2.5D封装技术。

与市场繁荣和产业热情形成鲜明对比的,是国产EDA工具在先进封装领域的严重缺失。国内七八十家EDA公司绝大多数聚焦于传统2D芯片设计领域。即便少数涉及先进封装,其产品也多集中在仿真环节。正是这种关键工具的缺位,将硅芯科技骤然推至行业“聚光灯”下。成立仅几年时间,硅芯科技已与国内数十家半导体企业建立深度合作关系,公司常年处于高负荷运转。

“当前市场需求极其旺盛,”负责人的语气中透着压力,“设计公司亟需工具支撑,封测厂亟需工具来适配并优化其先进工艺制程。”这种在先进封装EDA领域的技术稀缺性与战略价值,使得硅芯科技在2023年成功入选国家重点研发计划,被国家层面视为寄予厚望的“破局者”。

协同困局:从割裂到闭环的产业阵痛

设计公司误以为简单改造2D芯片设计就能转向3D,封装厂商则易以为2.5/3D封装仅是厂线简单迭代,这都是脱离现实的误解。——硅芯科技创始人赵毅

堆叠芯片技术的核心难点不是单一环节的突破,而在于整体性,这需要产业链的深度协同与流程重构。

2.5D/3D堆叠技术从本质上要求颠覆协同割裂:设计伊始就必须考量封装工艺约束,制造环节也需精准对接应用需求。 这种贯穿全链条的深度协同,恰恰是产业链中的薄弱环节。

图例 硅中阶层的作用

他举例说明了一个关键技术细节:在2.5D芯片中,通过硅中介层横向互连后,为何仍需额外增加一层封装基板?“根本原因在于传统PCB无法实现高密度互连所需的微凸块(Micro-bump)间距。设想一下,当需要互连的凸点数达到数万甚至更多时,其微米级的间距远超出PCB的制造能力极限。封装基板在此扮演着关键角色——它如同一个精密的漏斗,将硅中介层上数以万计的高密度触点,重新布线并汇聚至基板底部更稀疏、便于焊接的数百至数千个焊球(BGA)。”

在传统模式下,设计公司与封装厂可以不用深度协同,而三维堆叠则将协同挑战推向了更高维度,如“设计收敛难题”,当数以千计的硅通孔(TSV)或微凸点需要穿越多层堆叠结构进行垂直互连时,信号完整性、电源分配网络、热传导路径以及机械应力的复杂程度呈指数级上升。

因此,而硅芯科技作为EDA企业在芯片设计与制造端扮演者核心的桥梁作用。

“如果在芯片架构规划与设计之初未能充分考虑封装工艺的物理限制,最终的芯片很可能无法实现功能,甚至无法制造,”负责人强调,“这正是我们在‘3Sheng(三生)’平台中首创集成系统级架构设计的根本动因——在设计源头就将制造约束与应用需求内嵌其中,实现协同优化。”

然而,现实挑战依然严峻。硅芯科技负责人坦陈:“目前整个产业链对先进封装协同的理解尚处初期阶段。封装厂可能过度依赖设备能力,设计公司尚未掌握2.5D/3D芯片所需的设计方法论变革,甚至专注于局部环节的EDA厂商,若缺乏全流程视角,也难以把握协同设计的精髓。”这种普遍存在的认知鸿沟,迫使硅芯科技主动承担起产业生态培育者的角色——不仅提供工具,更要指导客户如何高效应用,甚至协助封测厂优化其工艺参数。“这已远超单纯的商业交易范畴,而是在为整个中国先进封装产业进行关键的知识普及和能力建设。”

未来图谱:从堆叠芯片到异质融合

站在半导体产业向“后摩尔时代”转型的关键节点,硅芯科技非常明确自己的技术路线。

第一阶段的核心任务是攻克“从无到有”的挑战。当前,大算力芯片对堆叠技术的需求最为迫切,且其高附加值属性更能支撑初期较高的成本。

以 GPU 为例,采用 2.5D 封装技术实现 HBM 内存与计算核心的高带宽互连,性能提升显著,华为、英伟达的高端产品已验证此路径。

而硅芯科技的工具链正加速优化适配此类高复杂度场景,其“三生”平台目前已能够支持高达 12 层裸片堆叠的全流程协同设计,并将信号完整性仿真误差控制在5%以内。

中期的车载与射频芯片市场,则对 EDA 工具的“多场景适应性与可靠性”提出更高要求。硅芯科技负责人解释道,“随着先进封装制造成本持续下降,其普及度有望达到当前系统级封装的水平,届时物联网、可穿戴设备等广泛领域都将受益。”

真正的技术制高点在于异质融合集成:“未来集成的对象可能不再局限于传统芯片,而是一个融合了光学器件、电子电路、机械执行单元乃至生物接口的微型智能系统。EDA 的固有边界将被彻底突破和重新定义。”

无论技术路径如何延伸,底层逻辑始终一致:先进封装的核心价值在于通过“三维空间重构”突破平面集成电路的物理限制,而EDA工具的终极使命,正是为芯片(或系统)在复杂三维空间中找到性能、功耗、面积及可靠性的全局最优解。

在市场缺失2.5D/3D堆叠芯片EDA的背景下,硅芯科技的使命就凸显了出来。

从英国南安普顿大学的实验室萌芽,到珠海研发中心的持续深耕,硅芯科技十余年的技术积淀印证了一个关键洞察:在半导体产业的剧烈变局中,最核心的竞争力并非孤立的技术点,而在于将前沿技术转化为系统性产业赋能的能力。

当被问及对行业的期许时,硅芯科技负责人的话语或许道出了产业界共同的心声:“请给予我们必要的成长时间。国内制造能力已蓄势待发,应用端需求空前迫切,而先进封装 EDA 的成熟需要持续的迭代与验证周期。一旦设计-制造-应用的高效协同闭环构建完成,中国半导体产业便真正掌握了实现换道超车的关键筹码。”

最后,在这场关乎中国半导体产业命运的突围战中,每一项工具的突破性迭代,每一次产业链协同的深度整合,都在为自主创新的未来书写着决定性篇章。

最后,记得关注微信公众号:镁客网(im2maker),更多干货在等你!

硬科技产业媒体

关注技术驱动创新

GPUYo工程师水网络

GPUYo工程师水网络

微信ID:im2maker

微信ID:im2maker 长按识别二维码关注

长按识别二维码关注