三步走!俄罗斯也要造EUV光刻机

近日,俄罗斯科学院微结构物理研究所披露了国产极紫外(EUV)光刻设备的长期研发路线图。 按照路线图,整个研发计划将分为...

近日,俄罗斯科学院微结构物理研究所披露了国产极紫外(EUV)光刻设备的长期研发路线图。

按照路线图,整个研发计划将分为三个循序渐进的阶段:

第一阶段(2026-2028年)研发可支持 40 nm制程的光刻机,配备双反射镜物镜系统,套刻精度达10nm,曝光区域覆盖3×3毫米,每小时可处理5片以上晶圆;

第二阶段(2029-2032年)计划推出可支持 28 nm制程(兼容14nm),采用四反射镜光学模组,套刻精度提升至5nm,曝光区域扩展至26×0.5毫米,产能提高到每小时50片;

第三阶段(2033-2036)将实现亚10nm(sub-10nm)工艺,运用六反射镜高精度光学系统,套刻精度控制在2nm以内,曝光区域达到26×2毫米,产能突破每小时100片。

整个技术路径覆盖65nm至9nm的宽泛制程需求,单位成本预计比ASML的Twinscan系列低30%以上。

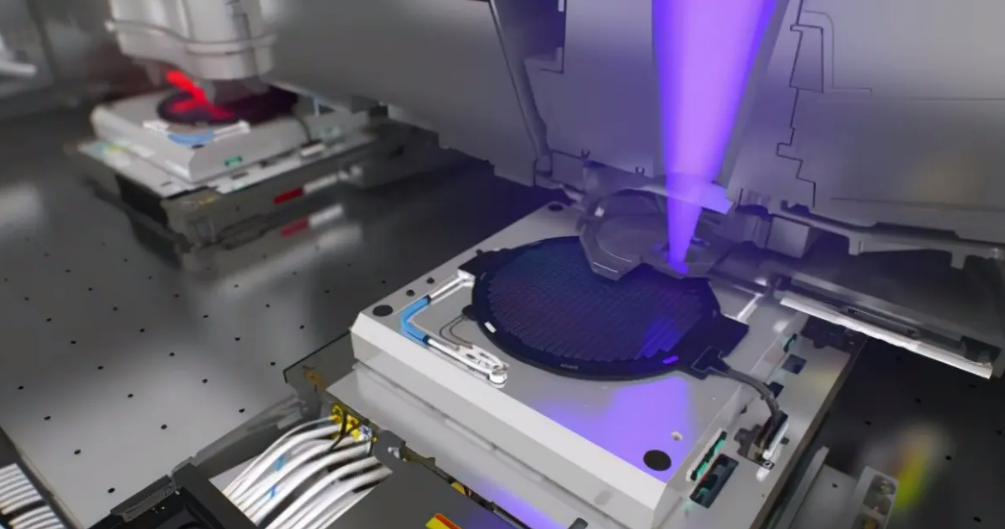

和目前我们熟知的EUV光刻机不同,俄罗斯拟研发的EUV系统并未复刻ASML设备的架构,而是计划采用一整套完全不同的技术方案。

据报道,俄罗斯团队选择混合固态激光器、基于氙气等离子体的光源,以及由钌和铍(Ru/Be)制成的反射镜,这类反射镜可反射 11.2nm波长的光线,而当前全球 EUV 光刻的行业标准波长为 13.5 nm,11.2 nm属于非标准波长范畴。

此外,与 ASML EUV光刻机使用锡液滴作为光源靶材不同,俄罗斯的方案选用氙气作为光源材料,可消除损害光掩模的碎屑,从而大幅降低设备维护需求。同时,相较于 ASML DUV光刻机需依赖高压浸没式液体与多重曝光技术实现先进制程,该方案通过降低系统复杂度,有效规避了ASML设备因使用锡材料产生的微粒污染问题,显著降低光掩模维护频率。同时通过简化光学结构,省去了高压浸没液和多重图形化工艺,使得整体系统复杂度大幅下降。

尽管俄罗斯的技术方案具有差异化优势,但项目面临多重技术挑战。

首先就是11.2nm波长并非国际半导体行业协会(SEMI)认定的标准EUV波长,这意味着从光源系统到反射镜镀膜都需要自主研发。特别是钌铍反射镜的制造工艺、适配的光学组件以及专用光刻胶的开发,均存在较高技术壁垒。

此外,该波长光源的能量利用率和稳定性尚未得到行业验证,可能影响实际生产效率。

从市场定位来看,俄罗斯此次技术攻关并非瞄准台积电、三星等头部厂商的尖端工艺竞争,而是聚焦中小型晶圆厂需求——通过规避浸没式光刻和多重曝光等复杂环节,其设备在洁净度、维护成本和操作门槛方面具有显著优势。这种策略或将开辟新的细分市场,吸引那些被ASML生态圈排斥的新兴半导体企业。

若技术研发顺利,俄罗斯有望凭借低成本、高性价比的EUV解决方案,在全球芯片供应链中占据独特地位。

总体而言,这份路线图展现了俄罗斯突破西方技术封锁的战略意图。尽管技术方案存在诸多不确定性,但其创新思维为半导体设备国产化提供了新思路。随着全球芯片产业链重构加速,这种差异化竞争策略或将在未来引发行业格局的深层变革。

最后,记得关注微信公众号:镁客网(im2maker),更多干货在等你!

硬科技产业媒体

关注技术驱动创新

产业供应链创新台积电晶圆

产业供应链创新台积电晶圆

微信ID:im2maker

微信ID:im2maker 长按识别二维码关注

长按识别二维码关注